El mercado actual se centra cada vez más en el cliente. Los clientes son más conscientes de los productos que compran y de cómo se producen. Quieren saber qué ingredientes se utilizan y de dónde proceden. La gente quiere comprar productos seguros y saludables, producidos de forma responsable y sostenible. Pero al mismo tiempo los precios están bajo presión porque el coste de las necesidades diarias y vitales ha aumentado enormemente. Además, la disponibilidad de las materias primas es insegura.

La alimentación animal es un eslabón crucial en la cadena de suministro de alimentos. La trazabilidad completa es esencial, a lo largo de toda la cadena.

Por supuesto, la producción limpia es esencial para reducir el riesgo de contaminación. Los errores humanos suelen ser la causa de los problemas de producción, por lo que la interferencia y la dependencia humanas deben eliminarse en la medida de lo posible.

Además de producir un producto seguro, también debe proporcionar un entorno de trabajo seguro y saludable a sus empleados. Para seguir las exigencias del mercado, necesita la máxima flexibilidad en su proceso de producción.

Procesos de producción

Si se observan los procesos de producción convencionales, se ven muchos tornillos dosificadores, que tienen un rango limitado para la cantidad de dosificación. También vemos grandes tolvas de pesaje que no se vacían de forma limpia, dejando residuos. Además, son de difícil acceso para su limpieza. Los sistemas de dosificación convencionales están diseñados para un rango fijo específico, lo que hace que haya que dosificar manualmente las cantidades pequeñas.

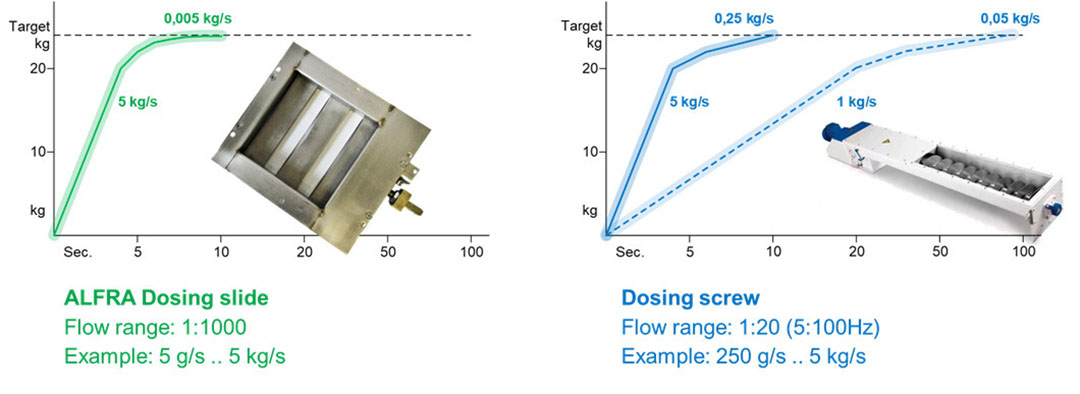

Un primer paso para lograr la flexibilidad es un instrumento de dosificación que pueda dosificar tanto cantidades grandes como pequeñas. Si comparamos la corredera de dosificación de ALFRA con un tornillo de dosificación, vemos una enorme diferencia en el rango de dosificación. Un tornillo tiene una relación de rango de 1:20, mientras que la corredera de dosificación tiene una relación de 1:1000

Además, el consumo de energía de una corredera es mucho menor, y sólo necesitará un accionamiento por sistema, mientras que cada tornillo necesita su propio motor. Otra gran diferencia es la activación del material en la tolva de dosificación; el tornillo dosificador tira del material hacia fuera, poniendo mucha energía en el producto. Esto provoca fricción y aumento de la presión en la salida más pequeña. La salida del silo de una corredera dosificadora no sólo es más grande, sino que además sólo activará el material por movimiento

Velocidad y precisión

Si comparamos la curva de dosificación, por ejemplo, una corredera de dosificación con una capacidad de 5 kg/s, puede reducir el caudal a 5 gramos/s cuando se acerca al objetivo. Un tornillo dosificador con la misma capacidad, sólo puede reducir su caudal a 250 gr/s, lo que no es preciso cuando también se quieren dosificar pequeñas cantidades. Si se toma un tornillo con un flujo mínimo de 50 gr/s (todavía 10 veces el flujo más bajo de la corredera), ¡la dosificación tardará 10 veces más!

Un tornillo siempre es un compromiso entre velocidad y precisión, mientras que la corredera de dosificación tiene tanto velocidad como precisión.

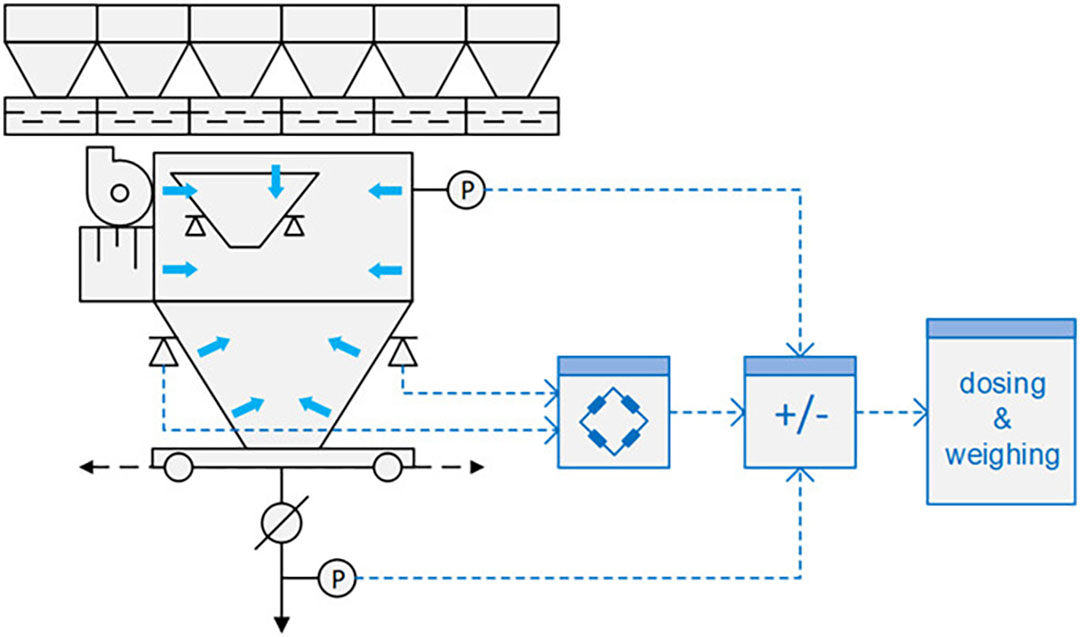

Las balanzas dosificadoras convencionales también tienen un rango muy limitado, por ejemplo, una balanza de 100 kg tiene una dosificación mínima de 2 kg para lograr una precisión del 1-2%. Por tanto, todas las dosificaciones inferiores a 2 kg deben pesarse manualmente o en un sistema específico. Para ello, hemos desarrollado los sistemas de «pesaje en pesaje», por ejemplo una báscula de 100 kg con una segunda báscula de 5 kg en su interior. Esto permite dosificar con precisión cantidades de 50 gramos. Como la báscula se desplaza hacia los silos, el diseño sigue siendo compacto con menos riesgo de contaminación. Además, es posible mover la báscula a una posición en la que sea fácilmente accesible para su limpieza. De este modo, es posible dosificar cantidades grandes y pequeñas con una sola máquina.

El reto de los sistemas móviles es eliminar el riesgo de polvo, ya que utiliza juntas flexibles para acoplarse a las guías. Un filtro de polvo activo mantiene el sistema bajo presión negativa para evitar la salida de polvo. Los sensores de presión se utilizan para corregir la influencia en la señal de pesaje y el resultado es siempre un pesaje preciso.

Dosificación de material de forma sencilla

Algunos ingredientes se utilizan sólo ocasionalmente. En los sistemas convencionales, se dosifican manualmente para ahorrar un contenedor de dosificación. Un sistema de dosificación de contenedores utiliza contenedores intercambiables en lugar de silos fijos. Esto da flexibilidad para cambiar las recetas y las materias primas sin tener que vaciarlas primero. Los contenedores de materias primas pueden almacenarse y colocarse en el sistema cuando sea necesario con una carretilla elevadora o una grúa pick & place. Los contenedores proporcionan una perfecta separación de los lotes para un excelente seguimiento y trazabilidad. Gracias a su reducida huella de carbono y a su baja altura, este sistema puede encajar en un almacén ya existente. El sistema de dosificación de contenedores le proporcionará la máxima flexibilidad en su proceso de producción

Para más información, visite Alfra Equipment